溶接の種類はとても多く、どんな溶接方法を選んだら良いのか判らない人も多いと思います。

図面に溶接記号を書けば、あとは職人さんが上手いことやってくれるよ。

ってことも実際多いのですが、そんな考えでいると、大きなトラブルになることもまた多いのです。

機械設計者としては、溶接について正しい知識をもって、適切な溶接方法を選定しましょう。

1.溶接の種類

溶接の種類は下表のとおり分類されます。

スポット溶接などの抵抗溶接は圧接に分類されますので、ここでは触れていません。

| 区分(熱源) | 種類 | 特徴・主な用途等 |

| ガス溶接 (ガスの燃焼) |

ガス溶接 | 薄物 |

| アーク溶接 (アーク放電) |

被覆アーク溶接 | 手動、ガス不要 一般機械・構造物 |

| セルフシールド溶接 | 半自動、ガス不要 一般機械・構造物 |

|

| 炭酸ガス溶接 | シールドガス:CO2 | |

| MAG溶接 | シールドガス:CO2+Ar 消耗電極式 |

|

| MIG溶接 | シールドガス:Ar 消耗電極式 アルミ合金に適す |

|

| TIG溶接 | シールドガス:Ar 非消耗電極式 ステンレス鋼に適す |

|

| プラズマ溶接 | シールドガス:Ar 非消耗電極式 自動化に向く |

|

| サブマージアーク溶接 | 粉状のフラックス中で溶接 単純形状の大型構造物 |

|

| レーザー溶接 (光) |

レーザー溶接 | シールドガス:Ar、窒素 自動化に向く |

| 電子ビーム溶接 (電子) |

電子ビーム溶接 | 真空中にて行う 深溶け込み |

| エレクトロスラグ溶接(ジュール熱) | エレクトロスラグ溶接 | シールドガス不要 単純形状の大型構造物 |

ガス溶接

ガス溶接は、酸素とアセチレンガスなどの燃焼熱で金属を溶融させて接合する方法です。

接合部が見やすく、熟練すれば加熱の具合をコントロールしやすいので、自由度の高い溶接作業が可能です。

しかし、エネルギー密度が低いので、広範囲を熱することになり加熱に時間がかかることが欠点です。

熱影響範囲が広いので歪も発生しますが、熟練したガス溶接職人だと、巧みにあぶる場所を選んで、魔法のように矯正してくれたりします。

被覆アーク溶接

放電の一種であるアークは、5,000~20,000℃になると言われ、アークの飛んだ部分だけを集中的に溶かすのに適しています。

被覆アーク溶接は、その中でも最も手軽で、溶接機も安価なので、いわゆる「手溶接」として、自動車修理工場や趣味の領域まで幅広く普及している溶接方法です。

被覆アーク溶接では、金属の芯材にフラックスをコーティングした溶接棒を使用します。

フラックスは溶接熱で分解してガスを発生し、このガスがシールドガスの役割をするので、シールドガスが不要です。

セルフシールド溶接

セルフシールド溶接は、被覆溶接を半自動化したような方法です。

溶接棒の代わりに、フラックスがコーティングされたワイヤをを電極とし、これを自動供給する溶接機を使います。

炭酸ガス(CO2)溶接

炭酸ガス溶接は、下記のMAG溶接の一種ですが、ガスシールドアーク溶接としては、最も普及しているので独立項目にしています。

炭酸ガスは活性ガスなので、金属を酸化させる働きがありますが、炭酸ガス溶接に使用されるワイヤには、マンガンやケイ素などの脱酸剤が含まれているので、酸化を防ぐことができます。

反応したマンガンやケイ素は、MnO(酸化マンガン)やSiO2(酸化ケイ素)になり、溶接後の表面にスラグとして現れてきます。

炭酸ガスの半自動溶接は高価なガスを使わないのでコスパが良くて生産性も良いので、自動機を使うほどでも無い量の生産に適しています。

MAG溶接

MAG(Metal Acctive Gas)溶接には、上記のとおり炭酸ガス溶接も含みますが、通常は、アルゴンと炭酸ガスの混合ガスを使用する場合にMAG溶接と呼ぶことが多いようです。

CO2の比率を27%以下にすることで、ワイヤからの溶融金属の移行がスムーズになり、炭酸ガス溶接に比べて、スパッタの少ない高品質な溶接ができます。

MAG溶接に使用するワイヤは炭酸ガス溶接にしようするワイヤよりもマンガンやケイ素の含有量が少なくなっています。マグ溶接用のワイヤを炭酸ガス溶接に使用すると気泡の発生などの問題が起こることがあり、炭酸ガス溶接用のワイヤをマグ溶接に使用すると溶接部の硬化などの問題が起こることがあるので、現場で使用しているワイヤには注意してみてください。

MIG溶接

MIG(Metal Innert Gas)溶接は、ヘリウムもしくはアルゴンをシールドガスとして用いる溶接方法です。

ガスに高価な不活性ガスを用いるため、他の溶接方法が容易な鉄鋼よりも、アルミニウム合金やステンレス鋼、耐熱鋼などに主に使用されます。

TIG溶接

ティグ溶接(Tungusten Innert Gas)は、融点の高いタングステンを電極に用いた非消耗電極式の溶接方法です。シールドガスには、アルゴンガスが用いられます。

電極が消耗しないので、開先に供給される金属を左手に持った溶接棒で供給する必要があります。

突き合わせ溶接で、溶接棒を使わない場合もあります。裏波溶接も可能です。

TIGはSUSの溶接にも適し、溶接速度は劣りますが、非常に汎用性の高い溶接方法です。

熟練したTIG職人に頼めば、少量なら何でも溶接してくれるでしょう。

プラズマ溶接

プラズマ溶接はTIG溶接と似ていますが、アークによって電離したガス中を放電させることで、アークを絞り込んで高エネルギー密度にした溶接方法です。

狙った場所1点に集中させられるので、自動化にも適します。

貫通させて裏波を出すキーホール溶接が可能で、気密性の必要な圧力容器、高圧配管などへの適用が拡大しています。

サブマージアーク溶接

サブマージアーク溶接法は、粉状のフラックスの中に溶接ワイヤを送り込み、ワイヤ先端と母材間にアークを発生させ、溶接を行う自動溶接法です。

サブマージ溶接は、大掛かりな設備が必要ですが、大電流で高能率の溶接をすることができ、厚板を高速で溶接するのに適しています。

レーザー溶接

レーザー溶接とはレーザー光を被溶接部に照射して、溶接する方法です。

レーザー光はエネルギー密度が極めて高いので熱影響部の極めて小さい溶接が可能です。

レーザー光の発信方法によって固体レーザーに属するYAG(Yttrium Aluminum Garnet)レーザーや、気体レーザーに属するCo2レーザーなどがありますが、溶接用途にはYAGレーザーの利用例が多いです。

非常に高エネルギーのレーザーなので、反射光が目に入るだけでも失明の恐れがあり、パーテーション内での作業が必要です。

私が過去にレーザー溶接を適用したときは、ワークを遮蔽扉内に自動で入れる方法で完全に隔離して溶接していました。

レーザー溶接も狙った場所を溶かせるので自動化に向きます。一度条件を決めれば、ほとんどばらつくことなく、非常に安定した溶接が可能でした。

電子ビーム溶接

電子ビーム溶接とは、高真空中で電子を放出させ、高電圧で加速して被溶接部に衝突させ、運動エネルギーを熱エネルギーに変換 して溶接する方法です。

真空中での溶接であるため酸化などが起こらず、高速で溶け込み深さが極めて深いなどの特徴があります。

航空機など精密部品の溶接に使用されています。

エレクトロスラグ溶接

溶融金属の電気抵抗により発生するジュール熱で、溶接する方法です。

縦方向の溶接が必要な大型構造物に使用されています。

溶接の使い分け

様々な溶接方法を設計者として選ぶ時のポイントをご説明します。

入熱量で選ぶ

溶接の熱量が多ければ多いほど、

- 溶接歪が大きくなる

- 熱影響部の物性変化が大きくなる

- 他の部品に熱負荷がかかる

などの弊害が生じます。

なので、溶接時の入熱量が少ないほど良い訳です。

もちろん条件設定によって変わるので、あくあmで目安ですが、主な溶接方法を入熱量が小さい順に並べると、

のようになります。

エネルギー密度が高いほうが、溶かす範囲が狭いので、少ない入熱量で済むわけです。

性能要求の高い機械部品、精密な機械部品には、なるべく入熱量の少ない溶接方法を選ぶべきです。

部品形状から選ぶ

1mm以下の肉厚なら、入熱量がTIG以下の溶接が適します。

パイプの突き合わせ溶接を行う場合、CO2などの半自動溶接では、開先をとった継ぎ手で溶接棒を使って肉を盛っていきます。TIG溶接以下の入熱量の溶接方法なら、開先をつけない(I型開先)で溶接棒を使わない溶接も可能です。

被溶接材質から選ぶ

鉄鋼やSUS材なら、上記で紹介した溶接方法は全て適用可能です。

コストや生産性を考慮して、選ぶことになります。

アルミでは、MIG、TIG溶接が適します。

量産性から選ぶ

溶接する部品の量産数量によっても、適する溶接方法は大きく変わります。

1~10個程度で、精度の要求されないものや溶接後仕上げ加工するものは、被覆アーク溶接でも可能です。

少量で精密な溶接に適するのは、TIGの手溶接です。

量が増えてくるとTIGでは厳しくなってくるので、ワイヤが自動供給される半自動のCO2溶接、アルミならMIG溶接が適します。

さらに量が増えると自動機になります。CO2、MAG、MIGの溶接ロボットや、TIG、プラズマ、レーザーを使った精密な自動溶接も可能です。

自動化に適する溶接方法は?

私が以前にTIG溶接の自動機を使ったときは、アークの飛び方にバラツキがでて、安定した溶接が難しかったことがありました。これは下図のように、電極固定、I型開先、溶接棒無しで、円筒形のワークを回転させて精密部品を溶接するものでした。

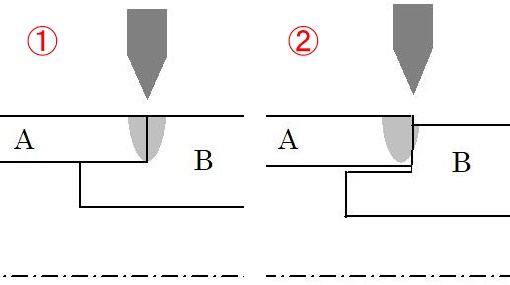

下図の①のような状態なら、アークが均等に飛んで良い溶接ができますが、量産では部品の寸法バラツキや偏芯も有り、②のように段差がある状態で溶接する場合がでてきます。

アークは電極から近いところに多く飛ぶので、部材Bの方がほとんど溶け込まない不良が多発したのです。

これは一例であって、TIG溶接でも問題なく自動化されている例も多くありますが、プラズマ溶接やレーザー溶接のような、狙ったところが溶ける溶接方法の方がバラツキが少なくなるという傾向はあると思います。

まとめ

設計者はある意味、プロデューサーのようなもので、いろんなプロの仕事をうまく引き出して組み合わせる能力が必要です。

自分では溶接ができなくても全く問題有りません。最も適した溶接方法を選定し、適切な溶接部設計をするために、溶接のプロとしっかり会話できる力を持てるようにしましょう。