ゴムの加硫接着(ゴム焼付)は、未加硫のゴムを金属などの異種材と強固に一体化したい時に使用されます。

加硫後のゴムを接着剤で固定するよりも高強度の接着が可能です。

加硫接着の工程

工程の流れは下記のようになります。

金属加工→脱脂→サンドブラスト→粉末の除去(エアブロー等)→接着剤塗布(下塗り)→乾燥→接着剤塗布(上塗り)→乾燥→ゴムと金属を合わせて金型に入れる→加硫→脱型→バリ取り→検査

接着面の調整

加硫接着の前に、ゴムを貼り付ける面を整えることが肝心です。

接着面の油脂や異物を取り除き、接着面をできるだけ凸凹にして接着面を広くします。

一般的には、サンドブラスト(アルミナなどの硬質な粉末を吹き付けて表面を削り取って荒らす処理)を行います。

粉末が残っていると接着に悪影響があるので、エアブローなどで除去します。

注意事項)

- サンドブラストの砂を繰り返し使うと、接着面が鋭い凸凹でなくなり、投錨効果(アンカー効果)が失われます。

- 砂はできれば使い捨てにし、繰り返し使う場合は交換頻度を規定します。

接着剤塗布

金属とゴムという異種材の接着には、両方に親和性のある界面を形成する接着剤が必要です。

接着剤には、ケムロック(Chemlok)などが長年の実績があります。

適度な濃度の希釈し、スプレーガンなどで均一に塗布します。

注意事項)

- 接着剤の膜厚が厚すぎたり、ムラがあったりすると接着強度が低下するので、20μmといった薄さで均一に塗布する必要があります。

- 接着剤は、1種類で住む場合もあります。2種類の場合、下塗り接着剤は、金属面と接着しやすい特性を持ち、上塗り接着剤はゴムとなじみやすい特性がありますので、両方をムラ無く塗る必要が有ります。

未加硫ゴムの管理

未加硫ゴムは、高温状態では加硫が進んでいく材質もあるので、低温保管が必要です。

冷蔵庫から取り出したばかりのゴムは、結露して水分が表面に付く場合があるので注意します。

また、ゴムが低温の状態だと硬くて金属面に馴染みにくく、接着に悪影響を及ぼす可能性があります。

寒い時期では、使用前に乾燥機などで暖めるか、表面に溶剤を塗布して軟化させることもあります。

加硫

接着剤を塗布した金属面に、未加硫のゴムを合わせて金型に入れてプレスします。

加硫条件は、150℃×20分など(条件はゴム毎に異なる)で行います。

加硫完了後は速やかに金型から取り出します。取り出すのが遅れるとオーバー加硫になり所定の物性が得られません。

ゴムのバリ除去

金型からはみ出したゴムを取り除きます。

ゴムのバリは、金型に喰い切り部(はみ出す部分に薄肉部を作っておく)を設けて、除去しやすいようにしておくのが良いです。

そのような設計が難しい場合は、機械加工で金属部と一緒に削り取ってしまう方法もあります。

少量生産品では、ハサミなどではみ出した部分を切り取ることもあります。

設計時の注意事項

ゴム加硫接着を行う部品の設計は、加工先とよく調整して進める必要があります。

加硫接着は高強度の接着が可能ですが、一歩間違えるとゴム剥がれが発生します。

設計者としては、ゴム剥がれに対する配慮した、ゴム焼きつけ部の形状検討が必要です。

まず、金属部とゴムの接着面積をできるだけ広くとります。

完成したゴム焼付部品に加わる荷重に対する検討を行います。

下図のように斜めに荷重がかかる場合、接着面が剥がれやすくなります。

荷重を面で垂直に受けられるよう、下図のような形状にするほうが好ましいと言えます。

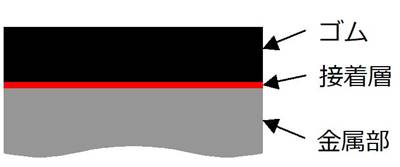

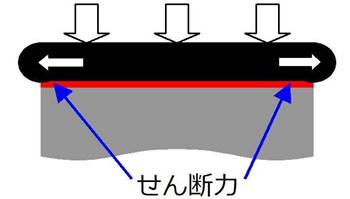

焼きつけ面に垂直に荷重がかかる場合でも、強い荷重の場合はゴムが横に逃げて、せん断力が発生します。この場合も剥がれが懸念されます。

このケースでは、下図のような形状にすれば、金属部で力を受けられるので、剥がれにくい設計になります。

但し、あまり複雑な形状にすると、サンドブラストで表面を調整しにくくなりますので注意が必要です。

出来上がったもので、ゴムを剥がしてみる試験が必要です。

上手くできていれば、ゴムが材料破壊するはずです。接着界面で剥がれてしまう場合は不良です。

加工後の製品を見るだけでは接着が上手くいっているかが判らない、つまり特殊工程に属するものなので、工程の管理項目をしっかりと取り決める必要が有ります。

まとめ

ゴムの加硫接着は、上手く使えばコンパクト化や低コスト化ができるものですが、油断するとトラブルになることも多い工法です。

設計時に工程の管理項目をしっかりと決めて、品質確認をしっかりと行う必要があります。