浸炭焼入れははだ焼入れとも言い、機械部品には欠かせない熱処理の方法です。

ここでは、浸炭焼入れを適用した機械部品を設計するために必要な情報をまとめました。

浸炭焼入れとは

浸炭焼入れとは、鉄鋼の表面硬化法の一つで、表面に炭素を拡散させて、表面は硬く、中はねばくする熱処理の方法です。

表面は硬くなるので、耐摩耗性の必要な部品、部分的に強い面圧が加わる部品などに適します。

浸炭焼入れはこんなときに選ぶ

私の場合、

- 浸炭焼入れ

- ずぶ焼入れ

- 高周波焼入れ

のどれにするか考えるとき、

浸炭焼入れは、

って言うメリットが生かせるときに、浸炭だな!って決めます。

逆に浸炭がダメなところは、

っていうところでしょうか。

雌ねじは広がる方向に力がかかるので、浸炭焼入れ品は割れることがあります。

ガス浸炭は、量が多ければ連続炉を使うことで安価にできますが、少量だとバッチ炉になり、1バッチ当たりで見積もりされるので高価になります。更に、浸炭深さの検査のため、1ヶ切断することが多いので、少量だと検査費用も割高になります。

では、浸炭焼入れについて詳しく見ていきましょう。

浸炭焼入れに向く材料

使用する材料は通常、炭素量が0.2%以下の炭素鋼や、合金鋼を用います。

JIS鋼では、下記の材料が浸炭焼入れに適します。

- S09CK~S20CK

- S10C~S20C

- SCM415H~SCM420H

- SUM22、SUM24L

いずれも、炭素量が0.2%以下の材料になります。

JISで肌焼き専用とされる、S09CK~S20CKは、成分規定が厳しく浸炭焼入れに最適ですが、S10C~S20Cでも問題なく使用できます。

S20CF(S20CL)などの鉛を添加して切削性を上げた鋼材も浸炭焼入れ可能です。

硫黄快削鋼(SUM)については、私は経験がありませんが、処理可能なようです。

SS400については、タッピンねじなど小物には浸炭焼入れがされたものがありますが、成分が保証されていないので、浸炭組織が異常になることがあり、信頼性の必要な機械部品には適しません。

材料選定の目安

一般向け、基本

- S09CK~S20CK

- S10C~S20C

耐久性を上げたい(中心部の硬さや強度アップ)

- SCM415H~SCM420H

切削加工の生産性アップ

- SUM22、SUM24L、S20CF

浸炭焼入れの硬度

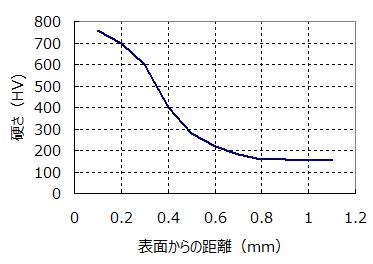

浸炭焼入れした鋼材の硬さは、表面が硬く、徐々に硬さが下がり、浸炭の影響を受けない中心部は母材を熱処理した硬さと同じになります。

一例としてはこんな感じです。(S10C、180℃焼戻し後)

浸炭によって表面の炭素量は0.7~0.9%程度を狙うので、表面の硬さは、どんな材料をでも低温焼戻し(180~200℃)後は、ビッカース硬さで、HV650~800程度になります。

硬化層の深さは、浸炭時間によって浅くも深くもなります。

生地の硬さ

生地が柔らかすぎると、強い面圧が加わったときに凹みがでて、表面の硬化層はその変形に耐えられないので、割れが発生しやすくなります。

生地の硬さは、炭素量や焼入れ性で変わります。

S10C<S20C<SCM415H<SCM420H の順に生地の硬さが上がります。

硬さの変化が大切

硬さがあまり急激に減少すると、表面の剥がれや割れが起こりやすくなります。

浸炭工程では炭素の拡散時間を設けて、硬さ変化がなるべくなだらかになるようにします。

SCMなどの合金鋼では、焼入れ性が良いので、HV400~300あたりの変化をなだらかにできるので、使用方法によっては耐久性の向上も期待できます。

浸炭焼入れのひずみと寸法変化

浸炭焼入れに限らず、熱処理をすると鋼材は変形を起こします。

変形の原因

変形の原因は、

- 熱応力

- 変態応力

があります。

複雑形状の部品での、曲がりなどは熱応力が影響し、穴や外径などの狂いは変態応力の方が支配的です。

熱応力は、加熱・冷却が不均一なことから、部位によって熱膨張に違いが発生して起こる応力です。熱応力がその温度での降伏応力を超えれば、冷却後に塑性変形が残ることになります。

変態応力は、面心立方格子であるオーステナイトと、体心立方格子であるマルテンサイトの体積比から生じる応力です。

焼入れ時のマルテンサイト変態で体積は膨張しますが、マルテンサイトに変態しなかった残留オーステナイトの体積が小さいので、両者の比率により、焼入れ後は寸法が大きくなったり小さくなったりします。

寸法変化を見込んだ部品設計が必要

浸炭焼入れの場合は、表面の炭素量が多いため残留オーステナイトが多いので、外径は縮小することが多いと思います。円筒状の部品の内径は、長さや肉厚にもより、大きくて肉厚のものは拡大、小さくて肉薄のものは縮小する傾向が多いようです。

熱処理後の寸法が重要な部品では、実験によって変化量を予め把握しておく必要があります。

経時変化が問題となる場合は、サブゼロ処理で残留オーステナイトを減らすことも検討します。

浸炭焼入れのJISと用語

浸炭焼入れのJISには下記があります。

| JIS番号 | 規格名称 | 要点 |

| JIS B6914 | 鉄鋼の浸炭及び浸炭窒化焼入焼戻し加工 | 加工設備、加工品の品質、試験方法など |

| JIS G0557 | 鋼の浸炭硬化層深さ測定方法 | 有効硬化層深さ、全硬化層深さなどの定義、測定方法など |

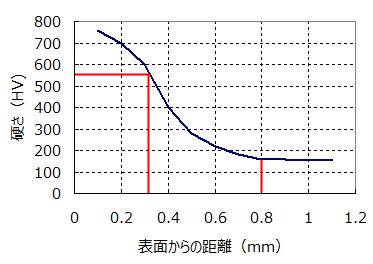

有効硬化層深さ、全硬化層深さの意味や規定方法は、設計者にとっても重要なので覚えておきましょう。

焼入れのまま又は200℃を超えない温度で焼戻した状態で、ビッカース硬さを測定して判定します。

下記だと、HV550の位置の表面からの距離、0.36mmが、有効硬化層深さとなります。

要は、硬さがフラットになる位置です。エッチングして金属組織を見て、境目を見つけても良いです。

上記のグラフだと、全硬化層深さは、0.8mmとなります。

浸炭焼入れ図面規定方法

浸炭焼入れの指示は、

- 表面硬さ

- 有効硬化層深さ

で指定するのが一般的です。

例)表面硬さ:HV680~780、有効硬化層深さ:0.5~0.8mm

全硬化層深さでの指定は、測定者による誤差が大きくなるので特別な場合を除き避けたほうが良いと思います。

浸炭処理方法

浸炭焼入れの方法は、固体浸炭、液体浸炭、ガス浸炭、真空浸炭、プラズマ浸炭などがありますが、現在主流の方法は、ガス浸炭で、真空浸炭も徐々に増加しています。

ガス浸炭は、プロパンなどを変性して一酸化炭素や水素を含む浸炭性のガス(RXガス)を作り、その雰囲気中で行います。2CO→C+CO2という反応で、炭素が鋼に侵入・拡散していくわけです。

浸炭炉は連続炉とバッチ処理炉があり、生産量などによって使い分けます。

詳しくは、浸炭焼入れの専門家に委ねるとして、機械設計屋としては、下記のようなイメージで使い分けすると良いです。

ガス浸炭でも、最近は、雰囲気炉のガスの濃度制御が良くなり、品質が安定してきています。更に、アンモニアガスなどを導入して窒素も侵入させ、浸炭窒化にすることで、耐摩耗性や耐疲労性などを向上させる処理も行われています。

真空浸炭は、粒界酸化が無く、浸炭ムラ、脱炭などが改善するので、高機能な部品に適しています。

粒界酸化の影響は?

粒界酸化というのは、鋼材表面の粒界が酸化する現象で、ガス浸炭では避けられません。

表面に微細なクラックがあるのと同じなので、疲労強度の低下を招く犯人と言われています。

しかし、私が以前に、ガス浸炭と真空浸炭の比較をしたときは、疲労寿命に大きな違いが出ませんでした。

粒界酸化層の厚さは、せいぜい10μm程度(max20μm)で、一般の切削加工の最大粗さ25μm程度よりも薄いので、さほどシビアには効かないという印象でした。研磨面では影響がでるかと思いますので、面の仕上げ状態から、粒界酸化の影響有無を判断すればよいかと思います。

但し、いろいろな機械部品でどのような違いがあるかは判りませんし、真空浸炭にはその他にも良い点がありますので、ガス浸炭でもし問題があったら、真空浸炭も試されると良いと思います。

浸炭焼入れのまとめ

最近は、雰囲気炉の制御技術が進み、高炭素鋼のずぶ焼入れでも脱炭防止などの目的で、軽度な浸炭性の雰囲気制御がされていたりします。

処理方法は多様化してきているので、機械設計屋としても、単に”浸炭”とだけ指定するのではなく、熱処理の専門家と協力して、目的に合致した熱処理方法を適用していくべきです。