ステンレスや黄銅などが腐食環境にあるときに、応力腐食割れが起こることがあります。

ここでは、応力腐食割れの原因と対策や、発生メカニズムなどについてまとめます。

1.応力腐食割れとは

応力腐食割れ:(SCC:Stress Corrosion Cracking)とは、腐食環境下において降伏点以下の引張応力で割れを生じることをいいます。

要するに、腐食が発生しやすい環境だと、意外に低い荷重でも破壊してしまう現象ですね。

機械の部品などの設計のときに、使う環境が判っている場合は腐食環境なら応力腐食割れも考えないといけません。

ですが、例えばボルト・ナットのような汎用の部品では、使う環境が様々なので予め想定できません。

意外な所で部品が破損して問題になるのがこの応力腐食割れなんです。

応力腐食割れ発生のためには、材料的因子、腐食環境、応力の3つが影響し、どれか1つが欠けるだけで応力腐食割れは発生しません。

応力腐食割れは純金属では発生せず合金だけに起こります。

また、硫化物水溶液中などで起こる、鋼に進入した水素による水素脆性も応力腐食割れと呼ぶこともあります。

応力腐食割れとして、古くから知られる例は、黄銅の置き割れ、アルカリ性液を使うボイラでの、か性脆化などがあります。

また応力腐食割れの代表的な例としては、塩化物中でのオースティナイト系ステンレス鋼の割れが挙げられます。

2.応力腐食割れのメカニズム

応力腐食割れの発生メカニズムには多くの説がありますが、電気化学的作用が関与していることがわかっています。

粒界は格子欠陥や不純物が多く、この影響で電位が低下して粒界がアノード(酸化されやすい方向に電位がずれた状態)なる傾向があります。

このため粒界が腐食されやすくなり粒界が選択的に腐食され、ここに応力がはたらくと亀裂となり、新たな腐食液が進入して亀裂が進展します。

3.応力腐食割れを起こす応力

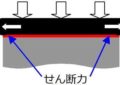

応力腐食割れは引張応力で起こり、圧縮応力では起こりません。

割れを起こす応力の大きさは、環境によっては明確な下限値が存在しないこともあります。

一般的には降伏点に対し何%であるかという決め方をします。

焼入れした材料の焼き戻し温度によっても大きな違いが起こることがあり、降伏点の高い材料は応力腐食割れ感受性が高いのが一般的であります。

応力の発生は外力の作用のみではなく、リベット加締、研磨、刻印などの機械加工や、溶接、熱処理などによる残留応力も考慮する必要があります。

4.鋼の応力腐食割れ

材料によって、応力腐食割れを起こす環境は異なり、鋼材について代表的な組み合わせを下表にしめします。

炭素鋼と低合金鋼 海水、硝酸、アンモニア

フェライト系ステンレス鋼 海水、水蒸気

オースティナイト系ステンレス鋼 海岸大気、塩化物

5.オースティナイト系ステンレス鋼の応力腐食割れ

オースティナイト系ステンレス鋼は、Cr(クロム)を13%以上とすることで、表面に不動態皮膜を作り耐食性を得ています。

雰囲気温度や溶接によって、およそ650℃(600~800℃)の温度で保持すると、主に粒界で炭素と結合し、炭化クロムを生成します。

その結果、周辺のCrの量が不足して、鋭敏化した状態になります。

鋭敏化により粒界割れや応力腐食割れを起こしやすくなります。

6.応力腐食割れの防止

原因が、材料、環境、応力で、どれか一つでも変更することで対策できます。

●材料での対策

ステンレス鋼では、SUS304L、SUS316Lなどの粒界割れに強いものに変更することで効果が有ります。

●環境要因

腐食環境から遠ざける

塗装などで遮断する。

●応力

溶接構造を避ける

組立時に発生する応力を下げる設計に変更する。

などの対策が考えられます。

7.応力腐食割れのまとめ

応力腐食割れによるトラブルは、さほど多くはありませんが、機械を扱っていれば時折り出くわすトラブルです。ですから大きな事故につながるケースも多あり、設計者としては確実に考慮すべき問題です。

以上、応力腐食割れについてまとめてみました。