鋼材の熱処理(焼入れ・焼戻し)について説明したサイトは沢山ありますが、機械設計者の立場から、材料や熱処理仕様を決める方法について書かれたサイトはあまり見かけません。

ここでは、機械部品を設計する際に必要となる、材料と熱処理仕様の決め方についてご説明します。

目的別に選ぶべき材質と熱処理方法

熱処理する目的には下記のようなものがあり、まず目的をはっきりさせる必要があります。

- 強度を上げたい(硬くしたい)

- ねばりを良くしたい(強く且つ柔軟に)

- 耐摩耗性を上げたい

- 疲労強度を高くしたい

更に、全体を均一な特性にしたいのか、部分的に特性を変化させたいのか等も熱処理仕様を決定のために必要な条件となります。

材質・熱処理方法選定のポイント

焼入れ性

焼入れ性とは、鋼材が焼入れによって硬化できる深さや範囲を示す指標です。部品の大きさが増すにつれ、内部まで均一に硬化させることが難しくなるため、焼入れ性の良い材質を選定することが重要です。

中炭素鋼(例: S45C, S55C):

中炭素鋼は一般に焼入れ性が中程度であり、小型から中型の部品に適しています。大きな部品には、より焼入れ性の高い材料(クロムモリブデン鋼やニッケルクロムモリブデン鋼など)が推奨されます。

高炭素鋼や工具鋼(例: SKD11, SKH51, SUJ2):

これらの鋼種は高い硬度と耐摩耗性を持ちますが、焼入れ性はやや低い場合があります。したがって、薄い部品や高硬度が局所的に求められる部品に適用することが多いです。

クロムモリブデン鋼やニッケルクロムモリブデン鋼(例: SCM440, SNCM439):

これらは高い焼入れ性を持ち、特に大きな部品や深部まで硬化させる必要がある場合に適しています。焼入れ性が高いため、部品全体に均一な硬度を得ることができ、疲労強度や靭性も向上します。

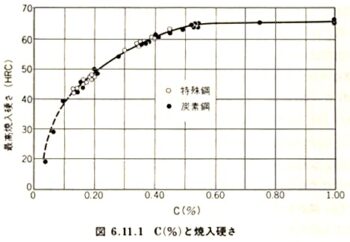

最高硬さ

焼入れで得られる最高硬さについてについても確認しておく必要があります。

炭素含有量と焼入れ後の硬度の関係:

引用:鉄鋼材料選定のポイント/日本規格協会

低炭素鋼(0.2%以下の炭素含有量):

- 炭素量: 0.1~0.2%

- 焼入れ後の最高硬度: HRC 35~45

低炭素鋼は炭素量が少ないため、マルテンサイトの形成が不完全で、硬度が比較的低いです。柔らかく、靭性が高い特性を持ち、主に構造材として使用されます。

中炭素鋼(0.2~0.6%の炭素含有量):

- 炭素量: 0.3~0.5%

- 焼入れ後の最高硬度: HRC 50~60

中炭素鋼は、適度な炭素量を持つため、焼入れ後に高い硬度と靭性をバランス良く得ることができます。機械部品やシャフトなどに広く用いられます。

高炭素鋼(0.6%~1.0%以上の炭素含有量):

- 炭素量: 0.6~1.0%以上

- 焼入れ後の最高硬度: HRC 60~68

高炭素鋼は、炭素含有量が高いため、焼入れ後に非常に高い硬度を持つマルテンサイトが形成されます。工具鋼や刃物、ベアリングなど、非常に高い硬度が要求される部品に使用されます。

SS400はリンと硫黄以外の成分が規定されていないため、熱処理後の特性や品質が安定せず、通常は熱処理はしません。但し、さほと信頼性を要求されず、硬さのみ欲しい場合は浸炭焼入れされることもあります。

詳細はこちらの記事もご覧ください。

【SS400とは【規格・比重・板厚】用途と機械部品設計注意事項】

焼入れ範囲(表面焼入れ、部分焼入れ)

全体焼入れの他に、浸炭焼入れ、高周波焼入れもあります。

浸炭焼入れは、表面のみを硬化させ、高周波焼入れは部分的に硬化させます。

どの部分を硬化させたいのかによって、基本的な焼入れ方法について考えておく必要があります。

1.強度を上げたい(硬くしたい)

適する材質

- S45C~S55C(中炭素鋼):S45CやS55Cは中炭素鋼で、焼入れ後に高い硬度が得られるため、強度を向上させたい場合に適しています。

- SCM440(クロムモリブデン鋼):クロムモリブデン鋼として硬度と靭性のバランスが良く、大きな部品でも芯部まで硬化させることができます。

- SKD11(冷間ダイス鋼):非常に高い硬度と耐摩耗性を持ち、工具や金型に使用されます。

- SUJ2(高炭素クロム軸受鋼):焼入れ性が良好であり、表面から芯部まで均一に硬化しやすいのが特徴です。

熱処理方法

焼入れと焼戻し

- 焼入れ温度: 800~900°C

- 焼戻し温度: 150~650°C

高温で加熱し、急冷することで強度を高めます。大きな部品の場合、焼入れ性の良い材質を選び、適切な冷却媒体(油、水、空冷など)を使用することが重要です。

焼戻し温度を変えることで、所定の硬度を得ることができます。

高周波焼入れ

部品の表面を高周波加熱し、急冷することで表面硬度を高めます。

表面のみを硬化させることで、内部の靭性を保持しながら高い表面硬度を実現できます。

浸炭焼入れ

- 適用材質: SCM415、SCr420

- 浸炭温度: 880~950°C

詳細: 表面を炭素で濃化し、焼入れすることで表面硬度を大幅に向上させます。大きな部品でも、表面のみに硬化層を形成し、芯部は靭性を保つことができます。

2. ねばりを良くしたい(強く且つ柔軟に)

ねばりを良くする(靭性を上げる)には、完全に焼入れしてから焼き戻すことが大切です。同じ硬さでも、不完全な焼入れでは靭性が劣ります。

適する材質

- S45C~S50C(中炭素鋼):焼入れ後に靭性を保ちながら適度な硬度が得られる中炭素鋼です。

- SCM435~440(クロムモリブデン鋼):焼入れ性が高く、靭性と強度のバランスが優れています。

- SNCM439(ニッケルクロムモリブデン鋼):ニッケルクロムモリブデン鋼として、大型部品でも高い靭性を持たせることが可能です。

浸炭焼入れ用

- S09CK~S20CK、S10C~S20C

- SCM415(H)~SCM420(H)浸

炭焼入れ用の材料は、表面が硬化しても内部が柔らかいままなので、高い靭性を得ることができます。

熱処理方法

焼入れと高温焼戻し

- 焼入れ温度: 820~870°C

- 焼戻し温度: 500~650°C

焼入れ後に高温焼戻しを行い、靭性と強度をバランスよく調整します。

大きな部品の場合、焼入れ性が重要で、冷却速度を考慮する必要があります。

浸炭焼入れと高温焼戻し

浸炭処理により表面を硬化させた後、焼戻しを行うことで、表面強度と内部の靭性を両立させます。大きな部品でも表面の硬度を維持しつつ、内部の靭性を高めることができます。

3. 耐摩耗性を上げたい

適する材質

- SKD61(熱間ダイス鋼):高温でも高い耐摩耗性を維持します。

- SKH51(高速度工具鋼):非常に高い硬度と耐摩耗性を持ちます。

- SUJ2(高炭素クロム軸受鋼):焼入れ後の硬度が非常に高く、ベアリングやローラーなどの高い耐摩耗性が求められる部品に最適です。

- SCM440(クロムモリブデン鋼):耐摩耗性が要求される機械部品に適しており、大型部品でも安定した性能を発揮します。

浸炭焼入れ用

- S09CK~S20CK、S10C~S20C(機械構造用炭素鋼):浸炭焼入れ専用の鋼で、品質安定性の良い浸炭焼入れが可能です。

- S10C~S20C(機械構造用炭素鋼):一般の部品であれば、問題なく浸炭焼入れが可能です。

- SCr415~420(クロム鋼)、SCM415(H)~SCM420(H)(クロムモリブデン鋼):焼入れ性が良いので、硬度変化をゆるやかにしたり、内部をある程度硬化させることができます。

熱処理方法

焼入れ、焼戻し

- 焼入れ温度: 800~900°C

- 焼戻し温度: 150~220°C

中~炭素の鋼材で、低温焼戻しを行うことで、その鋼材で得られる最高硬度に近い硬度を得ることができ、耐摩耗性に強くなります。

高周波焼入れ

表面を高周波で急速加熱し、表面硬度を高める方法です。

シャフトや歯車などの摩耗しやすい部分に適用することで、部分的あるいは表面のみの硬化による耐摩耗性の向上が期待できます。

浸炭処理と焼入れ

- 浸炭温度: 880~950°C

- 焼入れ温度: 浸炭後に820~870°Cで焼入れ

- 焼戻し温度: 150~220°C

浸炭処理で表面を硬化させ、耐摩耗性を大幅に向上させます。表面に窒素を浸透させることで、更に硬度を上げる、浸炭窒化処理も可能です。

窒化処理

- 窒化温度: 500~580°C

窒化処理により、鋼材表面に非常に硬い窒化物層を形成し、耐摩耗性を向上させます。

窒化処理は比較的低温で行うため、部品の変形が少なく、寸法精度が重要な部品に適しています。

また、熱間ダイスや高温で使用される部品にも効果的です。

4. 疲労強度を高くしたい

疲労強度は、これまでに挙げた熱処理によって、表面硬さを上げることで基本的に向上します。

但し、応力集中係数の大きい形状の場合、硬くすることで逆に疲労強度が下がる場合もありますので、実験で確認が必要です。

特に疲労強度に硬化のある方法は下記のとおりです。

表面硬化焼入れ

浸炭焼入れや、部分高周波焼入れは、表面のみが硬くなります。表面のみがマルテンサイト化すると、マルテンサイト変態の際の膨張によって、表面に圧縮の残留応力が生じます。

これによって、疲労強度を高くすることが可能です。

ショットピーニング

表面に小さな球状のメディアを高速で衝突させることで、表面に残留圧縮応力を導入し、疲労強度を向上させます。

熱処理後にショットピーニングすることにより、表面からの疲労破壊を防ぐ効果が期待でき、特に高負荷がかかる部品や長寿命が求められる部品に有効です。

まとめ

鋼材の熱処理については、トラブルの原因になることも多く、安定した品質で量産するには決められた管理項目を守り工程を維持することも大切です。

材料のばらつきによって焼入れ後の特性が変わりますので、焼入れ性などにある程度余裕のある材質の選定も重要です。

硬度が高くなるほど、割れや、水素脆性などのトラブルの可能性も高まりますので、総合的に考えて、材質・熱処理の選定を行いましょう。