ここでは、OリングとOリングを使った機械部品の設計についてまとめました。

Oリングとは

Oリングは、流体のシール材としては最もポピュラーで、機械はもちろん、住宅の水回りや庭の水まきホースなどでも見かけます。

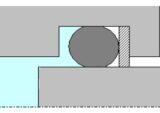

溝にはめて適度につぶすことで、ゴムの復元力による面圧で流体をシールします。

シール材の中では最もシンプルな形状ですが、多くの用途で使いやすくてシール性が良いので多用されています。

Oリングの規格とサイズの選び方

Oリングには下記の規格があります。

規格を制定した団体により元々想定した用途が有りますが、実際には材質で用途は決まるので、寸法のみ規格に適合していると考えることもあります。

線形が太いほうが圧縮永久ひずみが小さくなるので、安定したシール性が得られます。

また、太いほうがねじれにくいので、動きのある用途に適します。

| 規格 | シリーズ | 用途 | 太さ |

|---|---|---|---|

| JIS(日本産業規格)JIS B2401 | Pシリーズ | 運動用 | 1.9、2.4、3.5、5.7、8.4 |

| Gシリーズ | 固定用 | 3.1、5.7 | |

| Vシリーズ | 真空用 | 4、6、10 | |

| 旧JASO(日本自動車技術会規格)F404 | - | 自動車用 | 1.9、2.4、3.5 |

| ISO(国際標準化機構)規格品 | - | 汎用 | 2.65、3.55、7.00 |

| インチ系 AS568(米国自動車技術協会)、AN6227、AN6230(MIL規格) | - | 汎用(自動車用、軍用) | 1.02、1.27、1.52、1.78、2.62、3.53、5.33、6.98 |

| 各メーカー独自規格 | - | - | より細いサイズ等 |

Oリングの材質

Oリングの材質は使用する流体と、使用温度範囲で決めます。

代表的な材質は下記のとおりです。

NBR(ニトリルゴム)

最も一般的で幅広い用途に向いています。NBRは極性基を持ち鉱物油と親和性が低く、油で膨潤しにくいので、耐油性が高いゴムです。

EPDM(エチレンプロピレンゴム)

水、ブレーキ油、植物油などに適します。NBRと反対に、極性が少なくて油と親和性が高いので、鉱物油などで膨潤します。

HNBR(水素化ニトリルゴム)

NBRと同様に耐油性が高く、耐熱性はNBRとFKMの中間です。HFC(代替フロン)に使用されます。

FKM(フッ素ゴム)

バイトン(デュポン社の商標)とも言われ、耐熱性が高く、耐油性や耐薬品性に優れています。

JIS B2401で規定された、材質は下表のとおりです。

| 材質 | 硬度(デュロメータA) | 用途 | 使用温度範囲の目安(℃)※1 | 規格 ※2 |

|---|---|---|---|---|

| NBR(ニトリルゴム) | 70 | 汎用 | -24~+100(+120) | JIS NBR70-1 |

| NBR(ニトリルゴム) | 70 | 燃料用 | -22~+80(+100) | JIS NBR70-2 |

| NBR(ニトリルゴム) | 90 | 汎用 | -23~+100(+120) | JIS NBR90 |

| EPDM(エチレンプロピレンゴム) | 70 | 水用、ブレーキ用 | -49~+130(+150) | JIS EPDM-70相当 |

| HNBR(水素化ニトリルゴム) | 70 | 汎用 | -22~+110(+130) | JIS HNBR-70相当 |

| HNBR(水素化ニトリルゴム) | 90 | 汎用 | -24~+110(+130) | JIS HNBR-90相当 |

| FKM(フッ素ゴム) | 70 | 汎用 | -16~+200(+220) | JIS FKM-70 |

| FKM(フッ素ゴム) | 90 | 汎用 | -15~+200(+220) | JIS FKM-70 |

| ACM(アクリルゴム) | 70 | 汎用 | -18~+130(+150) | JIS ACM-70相当 |

※1 ()内の温度は使用限界温度(長時間は不可)

※2 JIS規格番号は、JIS B2401

Oリングの耐熱性

Oリングの耐熱性は、主にOリングの材質によって決まりますが、使用流体によっても影響を受けます。Oリングの用途や装着方法等によって、許容される圧縮永久ひずみや、必要な寿命も変わりますので、耐熱温度は現物での評価によって決める必要があります。

例えば、最も多用される、NBR(ニトリルゴム)の場合の目安は、-24~100℃程度です。JIS B2401では、120℃での試験が規定されてますので、短時間であれば上限は120℃と考えることもできます。

その他の材質の使用温度範囲の目安は下記をご覧ください。

O リング溝の設計

Oリング溝(ハウジング)の設計は、規格(JISの場合、JIS B2401-2)に従えば通常は問題ありませんが、独自に設定する場合は、以下について注意が必要です。

Oリングのつぶし率

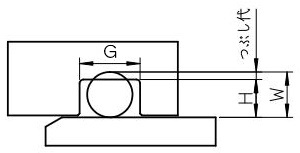

Oリングをつぶす量(つぶし率)は、円筒面では8~25%、平面では、8~30%が適正とされます。

つぶし代(mm):\(\displaystyle σ=W-H\)

つぶし率(%):\(\displaystyle \frac{σ}{W} ×100\)

充填率(%):\(\displaystyle \frac{\pi/4×W^2}{G×H}×100 \)

つぶし率が低すぎると、密封性が低下し、高すぎるとOリングの変形が課題となり圧縮割れの原因となります。

充填率は、90%以下になるようにします。これ以上になると体積圧縮に近くなり装着が困難になったり、摺動抵抗が増大するなどの問題が起こります。

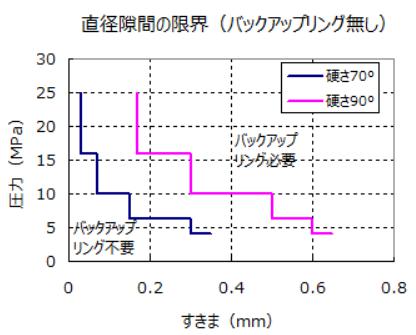

Oリング溝のすきまと耐圧性

Oリングの耐圧性は、取付部のすきまとOリングの硬さによって決まります。

すきまが大きいと、Oリングのはみ出しが起こり、耐久性が低下しOリングが損傷します。

一般的な機械部品では、流体圧がおおむね4MPa以上ならバックアップリングの使用を考えたほうが良いでしょう。下記は、JIS B2401-2に規定された隙間と使用圧力の関係です。

Oリングを使った設計のポイント

Oリングを使った機械部品を設計する上での注意事項は以下のとおりです。

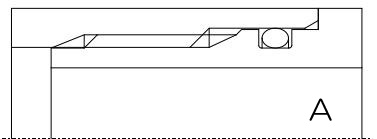

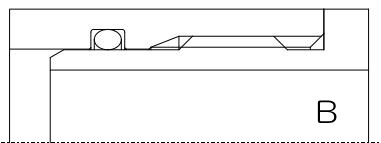

軸と穴どちらにOリングを入れるか

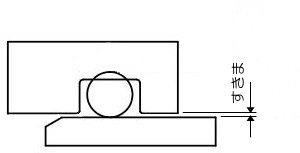

下図のような部品について、AとBどちらが良いでしょうか。

Aが軸側にOリング溝を設ける、ピストンシールのような使い方であり、Bは、穴側にOリング溝を設ける、ロッドシールのような使い方です。

結論として、どちらが良いとは言えませんが、下記のような事項について考慮する必要があります。

組付け性

Aの方がOリング組付けはしやすくなりますが、バックアップリングを使う場合はバイアスカットにしなければなりません。バイアスカットは正しく入れるのに注意が必要です。

Bの方は、特に小径の場合Oリングの組付けがやりにくくなります。

交換

交換のしやすさは、Aの方が優れています。出荷後にユーザーが交換する場合、手順を守ってもらうのが難しいことも多く、Bの場合は、マイナスドライバーのようなものを突っ込まれ、溝が傷ついてトラブルになることもありそうです。

金属部分の強度

Bの場合、金属部分の強度設計の際、溝周辺の応力集中などについても検討が必要です。

同じサイズのOリングを使う場合、Bの方が受圧面積が小さいのでねじにかかる軸力を小さくすることができます。

ねじとOリングの位置関係

高圧の油圧部品の場合、めねじの谷は応力集中部位になるので、なるべく、ねじを流体に晒さない設計をした方が良いです。

もちろん、他の設計要件も有りますが、上記のBようにした方が好ましいと言えます。

ねじの緩み止めにロックタイトなどを使う場合もBの方が効果を保ちやすいです。

摺動抵抗を下げる方法

摺動抵抗が問題になる場合は、パッキンなどへの変更も考えますが、事情がありOリングを使いたい場合は、下記のような対策が考えられます。

- 油脂類塗布(シリコーングリス等)

- 相手面の表面粗さを下げる(良くする)

- 相手面にフッ素樹脂コーティング

- 相手面に低摺動めっき(テフロン分散共析無電解ニッケルメッキ等)

Oリングに、フッ素樹脂コーティングやシリコン皮膜など処理する方法も有りますが、これは初期のみであまり効果がないと思います。

相手面の方の摩擦係数を下げると効果があると思います。

Oリングの組付け

Oリングの組み付け時は、ドライの状態だと摩擦係数が高く、ねじれや偏りを起こして、漏れの原因になります。

これ、あんまりピンとこないかもしれませんが、トラブルに繋がりやすいので注意が必要です。

グリスなどの潤滑剤を塗布してから組み付けるようにしましょう。

OリングQ&A

PとGの違い

Pが運動用、Gが固定用です。(P:Packing、G:Gasket)

運動用のPは、密閉性を良くし、ねじれに対して強くするため、内径に対して線径が太くなっています。

但し、運動用を固定用に使っても問題ありませんし、条件によっては、固定用を運動用に使うことも可能です。

Oリングはどこで売ってる

Oリングはホームセンター等でも一部のサイズは手に入ります。

アマゾンや楽天などでも手に入りますが、一番品揃えが豊富なのは、モノタロウやミスミなどの業務用通販サイトです。

Oリング パッキンの使い分け

パッキンには様々な形状のものがありますので、一般的なUパッキンの場合、特徴は以下があげられます。

・運動用に使う場合、パッキンの方が低圧時の摺動抵抗が少ない。

・パッキンの方がリップ状の部分でシールするので、接触面積が小さく、相手面の傷等に弱い。