水素脆化(水素脆性)は、金属材料が目に見えない水素の侵入によって突然破壊する現象です。

疲労破壊や腐食とは違い、外観に異常がなくても起こるため、機械設計では特に危険な破壊モードの一つです。高強度ボルトの遅れ破壊事故など、実際のトラブル事例も多く報告されています。

この記事では、水素脆化の基礎から、めっき工程との関係、設計上の注意点までを体系的に解説します。

水素脆化(水素脆性)とは

水素脆化とは、金属内部に侵入した水素が材料を脆くし、本来の強度より低い応力で破壊させる現象です。

- 静荷重でも破壊する

- 時間遅れで割れる(遅れ破壊)

- 破断面は脆性破壊に近い

- 外観上は健全に見える

破面が内部のみで起こる場合もあり、目視検査などでは判断できず、重大な問題になる可能性がたかいので注意が必要です。

遅れ破壊との違い

遅れ破壊は、水素脆化の結果として現れる症状です。

引張荷重を受けた状態で一定時間経過後、突然、脆性的に破壊するので、遅れ破壊と呼ばれます。

使用中に腐食による水素吸収によるものと、めっきなどの加工中に吸収された水素による場合があります。

突然の現象に見えますが、材料内部で損傷が発生するのに時間がかかることと、破損が表面に達して観察できるようになるのにも時間がかかるので、実際は、秘かに損傷が進展しているとも言えます。

水素脆化の原因とメカニズム

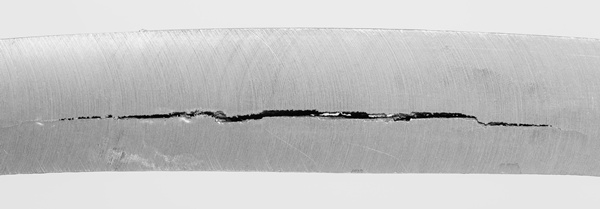

水素は酸洗い、腐食、めっき、溶接などの工程で発生し、原子状水素として金属内部へ侵入します。侵入した水素は結晶欠陥に集まり、微小なクラックの発生と進展を促進します。

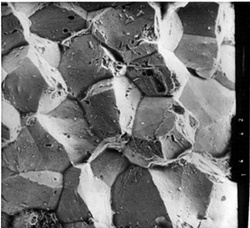

【水素脆化に特徴的な粒界破壊の破面】

水素脆化のメカニズムについては完全に統一された理論はありませんが、代表的な説明として次の3つがあります。

水素助長割れ理論

この理論では、水素が金属の原子間結合を弱め、割れの進展を助長すると考えます。水素が存在することで、通常より小さな応力でクラックが進展しやすくなります。水素が割れを加速させる触媒のように働くと考える理論です。

水素圧力理論

侵入した水素原子が結合して分子状水素(H₂)になり、内部に高圧ガスを発生させるという考え方です。

この内部圧力が微小空隙を押し広げ、割れにつながると説明されます。

転位移動促進理論

水素は転位の移動を助け、塑性変形を局所的に集中させます。その結果、材料は見かけ上延性を持ちながら、局所的には脆性破壊のような挙動を示します。

つまり、水素は材料の変形を均一にさせず、一点に集中させて破壊を引き起こすという考え方です。現在もっとも有力視されている考え方です。

水素脆化する金属、水素脆化しない金属

水素脆化はすべての金属で同じように起こるわけではありません。

鉄鋼

- 高強度炭素鋼

- 低合金鋼

- 焼入れ鋼

- マルテンサイト鋼

- 高強度ボルト鋼

一般に

- 引張強さ1000 MPa以上

- 硬度HRC 32~35以上

になるとリスクが急増すると言われています。

ステンレス鋼

- マルテンサイト系 → 脆化しやすい

- フェライト系 → 条件次第

- オーステナイト系(SUS304など) → 比較的耐性あり

- 析出硬化系(SUS631など)→脆化しやすい

マルテンサイト系や析出硬化系は、高強度で析出物が多く転位密度が高いのでトラップされた水素が移動しにくく、水素脆化を起こしやすくなります。

SUS304などは安全側ですが、冷間加工で硬化するとリスクが増加します。

銅及び銅合金

銅合金は黄銅、青銅も含め、基本的に水素脆化のリスクは低い材料です。

タフピッチ銅(C1100)などでは、通常の使用温度では問題ありませんが、高温還元雰囲気にて、内部の残留酸素が水素と反応して内部に水蒸気が発生し「水素病」と呼ばれる割れを起こします。

この現象は、接点や溶接など高温加工が必要な部品で問題となるため、対策として酸素を含まない、無酸素銅(C1020)が使用されます。

アルミニウム

基本的に水素脆化のリスクは低い材料です。

但し、高強度アルミ合金を特殊環境で使用する場合は個別に確認が必要です。

チタン

チタンは水素を吸収しやすく水素脆化のリスクが高い材料です。

チタンの場合は、水素化物を生成して脆化するという、通常の水素脆化とは異なるメカニズムによります。

めっきによる水素脆化

めっき工程は水素侵入の最大要因です。

酸洗い、電解反応、陰極反応で水素が大量に発生し、内部に侵入します。

特に高強度鋼では重大な問題になります。

表面処理の種類とリスク

一般的には下記のように言われますが、前処理などでの水素吸収もありますので、使用する工程での確認が必要です。

高リスク

- クロムめっき

- 亜鉛めっき(シアン浴、ジンケート浴)

- 無電解ニッケルめっき

低リスク

- 亜鉛めっき(酸性浴)

- ニッケルめっき

- 亜鉛ニッケルめっき

リスクなし

- メカニカルプレーティング、ダクロタイズド

- PVD/CVD

亜鉛めっきの浴種と水素脆化の違い

亜鉛めっきは浴種によっても水素脆化リスクが異なります。

シアン浴

水素発生が比較的多く、水素脆化しやすいので、高強度鋼には向かないとされます。

ジンケート浴

水素侵入は中程度です。

酸性浴

電流効率が高く、水素発生量が少ないため、高強度鋼に向きます。

酸性浴の方が水素脆化しにくいのですが、処理できるめっき屋さんが少ないです。

ベーキングの効果

ベーキングは高温にすることで、吸収した水素を拡散させて、外部に放出させる処理です。

硬度とベーキング効果の関係

内部に吸収された水素は、下記の2種類に分かれます。

- 金属の格子間に存在するもの →動きやすい

- 欠陥(転位)にトラップされたもの →動きにくい

高硬度材は炭素や合金元素が多く、その界面に水素がトラップされやすくなります。更に焼き入れするとマルテンサイト組織になり、転位密度が高くなるので、更にトラップされやすくなります。このため、ベーキングしても水素が拡散されにくくなり、ベーキングの効果が薄れます。

- 引張強さ1200 MPa以上

- 硬度HRC 40以上

だと、ベーキングの効果は薄れると言われています。

なので、高強度材の場合は、水素を吸収させないことが重要です。

ベーキング温度と時間

ベーキングは水素を完全に除去できるものでは無く軽減するものです。高温で時間を長くした方が効果が高まります。水素の移動には時間がかかるので、肉厚な部品ほど長時間の処理が必要です。

一般的には、190〜220℃、4時間などの処理が多いと思いますが、部品によっては24時間などの処理を行う場合もあります。

水素脆化とめっきに関する規格類

以下の規格を参考にしてください。

- ISO 4042

ファスナーの電気めっきと水素脆化対策 - ISO 9587 / ISO 9588

水素脆化の除去処理規格 - ASTM B850

水素除去ベーキング規定 - JIS B 1046

高強度ボルト関連 - JIS H 8610

めっき関連

環境要因による水素脆化

使用中にも水素脆化は起こります。特に高強度鋼では通常の環境でも遅れ破壊が起こることがあります。屋外で引張応力がある状態で使われる、ボルト類、スプリング、ワイヤーロープなどで問題が起こることがあります。

中性・アルカリ性の環境では水素はほとんど発生せず、赤錆ができるだけで、全てが脆化を招く訳ではありません。

特に危険なのは、以下のような環境です。

- 酸性環境

- 塩水環境

- すきま腐食

- 局部電池ができる場所

応力腐食割れとの違い

応力腐食割れ(SCC)と水素脆化は似ていますが、メカニズムが異なります。

簡単にいうと、

- 水素脆化:水素が内部から壊す

- 応力腐食割れ:腐食が表面から壊す

ということになります。

応力腐食割れでは、腐食そのものが割れを進めます。中強度材でも発生します。

但し、応力腐食割れでも水素が関与する場合もあり、両者は連続的な関係にあります。

水素脆化の対策と防止法

機械部品の設計に際しては、水素脆化について十分な配慮が必要です。

水素脆化防止のための硬度規定

自動車業界や航空業界では、水素脆化防止のために鋼材硬度の上限が規定されることがあります。

目安としては、

- HRC 28~30以下 → 通常は大きな問題なし。ベーキング無し。

- HRC 30~40 → 管理対象。めっきする際はベーキングする。

- HRC 40以上 → めっきはできるだけ避ける。水素脆化リスクの低いめっきや、黒染め(四三酸化鉄被膜)などにする。

とされるケースが多いです。

ISO2081(電気亜鉛めっき)では、以下の条件の場合、ベーキングが推奨されています。

- 引張強度:1050MPa以上

- 硬度:HRC34以上、340 HV 以上、325 HB 以上

水素脆化防止のための工程管理

水素脆化の以下のような特徴があります。

- 内部で発生するため目視検査では判らない

- 遅れ破壊(検査後に発生する可能性がある)

- 同材料、同条件であれば100%発生するわけではない。つまり、試作でOKでも量産でNGはあり得る。

よって、工程保証(プロセス保証)の考え方が大切であり、4M(Man、Machine、Material、Method)の管理が必須です。めっきを手動ラインで行う場合は特に注意してください。

処理時間や処理液濃度、インヒビター(抑制剤)濃度、めっきしてからベーキング処理までの時間なども規定し管理する必要があります。

まとめ

水素脆化には、

見えない、予測しにくい、突然壊れる

といった特徴があるので、重大なトラブルにつながる可能性がります。

特に、高強度の鋼材を使用する際は必ず配慮してください。